Thiết kế nhà máy mới và công nghệ phát triển trong ngành nhiệt điện đang dẫn đến hiệu quả cao hơn trong việc chuyển đổi nhiên liệu hóa thạch thành năng lượng. Tận dụng các công nghệ này (ví dụ lò hơi dòng thẳng) cho phép các nhà máy hoạt động ở nhiệt độ cao hơn và áp suất cao hơn, làm tăng sản lượng năng lượng trong khi giảm lượng nhiên liệu tiêu hao. Điều này cho phép nhiều nhà máy mới đạt được các phép đo hiệu quả gần 50%. Điều quan trọng là, không chỉ tối ưu hóa hoạt động của nhà máy, mà do lượng nhiên liệu giảm, tăng hiệu suất 1% có thể giảm lượng khí thải CO2 đến 3%.

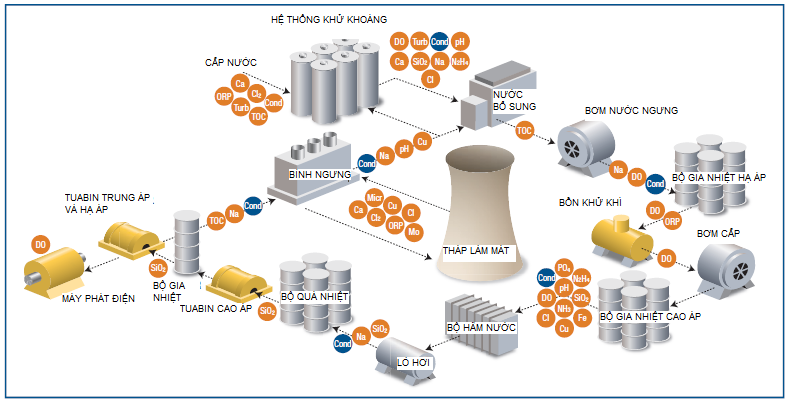

Trong nỗ lực cải thiện hiệu suất, các nhà máy điện phải ngăn ngừa chống lại bất kỳ vấn đề nào có thể cản trở quá trình hoặc dẫn đến ngừng hoạt động của nhà máy. Việc giám sát liên tục các mức nồng độ silica ở các vị trí trong toàn bộ nhà máy giúp quản lý nhà máy nhiệt điện và giảm thời gian chết bằng cách tránh việc đóng cửa để sửa chữa. Các thiết bị phân tích trực tuyến silica cung cấp quá trình giám sát đáng tin cậy và bảo vệ chống lại các mức độ hư hại của silica cho chu trình hơi.

Tổng quan về silica

Chiếm một tỷ lệ lớn trong lớp vỏ trái đất, silicon (Si) chỉ đứng sau oxy trong tự nhiên. Silicon được tìm tháy ở một mức độ nhất định trong tất cả các nguồn cung cấp nước tự nhiên, thường là silic hòa tan hoặc là các hạt silicat nhỏ lơ lửng (silca dạng keo). Silicon dioxit, còn được gọi là silica, là một hợp chất hóa học – một oxit silic với công thức hóa học là SiO2.

Trong số rất nhiều chất nhiễm bẩn tiềm ẩn trong chu trình hơi, silica đóng một vai trò quan trọng vì tính hòa tan cao trong hơi nước. Do tính chất này, silica có thể lắng đọng bất cứ bề mặt nào mà hơi nước chạm tới, tạo ra các vấn đề về hiệu quả và độ an toàn của nhà máy.

Silica có thể gây ra vấn đề gì?

Silica trong chu trình hơi có thể dẫn đến lắng đọng một lớp phủ trên bề mặt rất khó loại bỏ, dẫn đến mất hiệu quả quá trình nhiệt. Một lớp phủ chỉ dày 0.1 mm có thể giảm khả năng truyền nhiệt đến 5%. Hơi trong hệ thống có thể tiếp xúc với bề mặt cánh tuabin, và khi nó nguội, silica hòa tan trong hơi lắng đọng lại trên bề mặt. Lớp lắng đọng silica trên các cánh tuabin có thể làm tuabin trở nên mất cân bằng, giảm hiệu suất và trong trường hợp xấu có thể gây ra thiệt hại lớn cho tuabin.

Silica lắng đọng trên cánh tuabin là một vấn đề nghiêm trọng

Các nghiên cứu của Viện Nghiên cứu điện (EPRI) đã đưa ra kết quả nồng độ silica cho phép trong hơi nước dựa trên áp suất vận hành của lò hơi. Ví dụ, ở áp suất vận hành 2,600 psi, nước lò hơi không nên chứa hơn 100 ppb (μg/l) silica để duy trì không quá 5 ppb silica trong hơi.

Không có hệ thống xử lý nào có thể loại bỏ 100% tạp chất. Quá trình bay hơi nước lò hơi có xu hướng cô đặc chất rắn hòa tan, bao gồm silica. Điều này đặc biệt quan trọng đối với các lò hơi dòng thẳng vì chúng chuyển đổi tất cả nước trong lò hơi thành hơi và không có cơ hội xả đáy lò hơi để xả các tạp chất ra khỏi hệ thống, đòi hỏi nồng độ silica được giữ ở mức thấp hơn trong kiểu lò hơi này so với lò hơi kiểu trống thông thường.

Như đã giải thích ở trên, nồng độ SiO2 quá mức trong nước lò hơi có thể tác động đáng kể đến hiệu suất nhà máy điện, do đó thông số này cần được theo dõi chặt chẽ.

Cấp nước lò hơi

Vị trí đo lường quan trọng nhất là hệ thống cấp nước lò hơi. Các hướng dẫn được thiết lập bởi Hiệp hội phát điện và nhiệt quốc tế xác định nồng đô silica thông thường và hai mức cảnh báo: vận hành thông thường < 5ppb, cảnh báo 1: 20 ppb, cảnh báo 2: 50 ppb. Một số hành động được khuyến cáo theo nồng độ được tìm thấy ở trên giá trị thông thường:

- 5 ppb đến < 20 ppb, giám sát hóa học chu kỳ được mở rộng đến các thành phần chẩn đoán để xác định các khả năng tối ưu hóa.

- 20 ppp đến < 50 ppb, nên hành động để tìm và loại bỏ nguyên nhân trong vòng 1 tuần. Cần thực hiện các hành động khác để giảm thiểu thiệt hại có thể xảy ra cho nhà máy.

- 50 ppb, nên thực hiện hành động tìm và loại bỏ nguyên nhân trong vòng 1 ngày. Cần thực hiện các hành động khác để giảm thiểu thiệt hại có thể xảy ra cho nhà máy.

Giám sát silica cho giai đoạn khử khoáng

Ngoài việc đo silica trong lò hơi của nhà máy và hệ thống cấp nước lò hơi, quá trình khử khoáng cũng là một quá trình mà silica là một thông số quan trọng. Khử khoáng là một biện pháp hiệu quả để loại bỏ chất rắn hòa tan như silica thông qua sử dụng trao đổi anion hoặc các lớp đệm trao đổi ion. Silica có ái lực ion rất thấp và là một trong những ion đầu tiên phá vỡ khi lớp đệm trao đổi cạn kiệt. Các phép đo độ dẫn, được sử dụng lâu dài làm thước đo độ tinh khiết của nước, không đáng tin cậy trong việc phát hiện mức độ cạn kiệt của lớp nhựa trao đổi vì sự tăng đột biến của silica không làm tăng đáng kể độ dẫn điện. Do đó, silica đóng vai trò làm thông số chỉ thị của quá trình khử khoáng, kiểm soát trực tuyến được sử dụng để xác định hiệu quả của lớp nhựa trao đổi và mức độ cạn kiệt của chúng.

Hiệu suất của bộ trao đổi ion và các lớp đệm thường được giám sát với SiO2 là thông số chỉ thị. Cả hiệu suất và mức độ cạn kiệt của nhựa trao đổi có thể được theo dõi với độ nhạy và độ lặp lại cao. Các lợi ích của việc giám sát như vậy là rất đáng kể:

- Theo dõi hiệu suất quá trình khử khoáng

- Tận dụng tốt hơn khả năng của nhựa trao đổi

- Tối ưu hóa chu kỳ tái sinh. Mức đầu ra phải nằm trong khoảng từ 5 đến 20 ppb

Giám sát Silica với Bộ phân tích Silica 5500sc

Đi đầu trong lĩnh vực phân tích Silica, Hach gần đây đã đưa ra bộ phân tích Silica được thiết kế cho ngành công nghiệp nhiệt điện: Hach 5500sc. Bộ phân tích này dựa trên công nghệ đáng tin cậy, cung cấp các tính năng mới để giảm thời gian bảo trì và thời gian ngừng hoạt động, nhờ đó hỗ trợ khách hàng trong việc nâng cao hiệu suất. Hệ thống phân phối chất thử bằng áp lực duy nhất của ngành công nghiệp giúp loại bỏ việc bảo dưỡng thường xuyên liên quan đến máy bơm. Các công cụ chẩn đoán, bao gồm công nghệ Prognosys độc quyền của Hach, đèn LED cảnh báo và màn hình thông báo hiển thị rõ ràng cho phép bạn tránh thời gian ngừng hoạt động không mong muốn.

5500sc chạy không cần giám sát trong 90 ngày và bao gồm các công cụ chẩn đoán để chỉ thị bất kỳ vấn đề tiềm ẩn trước khi vấn đề xảy ra. Bộ phân tích cũng có màn hình màu lớn mà truyền thông điệp và cảnh báo thông qua hệ thống mã màu. 5500sc được thiết kế để đảm bảo rằng khách hàng tự tin nhà máy của họ được bảo vệ chống lại các mức độ gây hại của silica và giúp khách hàng có thêm nhiều thời gian cho các ưu tiên khác.

Bộ phân tích Silica Hach 5500sc

Hãy liên hệ với chúng tôi – CÔNG TY CỔ PHẦN VISTECH – NHÀ PHÂN PHỐI ĐƯỢC ỦY QUYỀN CỦA HÃNG HACH TẠI VIỆT NAM theo số điện thoại: (024) 3566 7886, (024) 3566 7887 hoặc email: vistechco@fpt.vn để được tư vấn đầy đủ nhất.